Pavimenti in gres porcellanato, proprietà dei materiali, tipologie, scelta e tecnologia di posa. La posa del gres porcellanato è il processo di creazione di un rivestimento decorativo. Le piastrelle per pavimenti realizzate con questo materiale sono recentemente diventate un favorito universale tra i prodotti di rivestimento dei pezzi. Ciò è dovuto all'interessante combinazione delle sue caratteristiche estetiche e funzionali. Imparerai i tipi, le proprietà e la tecnologia della posa del gres porcellanato sul pavimento con le tue mani leggendo questo articolo.

Caratteristiche tecniche del gres porcellanato

Il gres porcellanato è un materiale artificiale. Si ottiene con il metodo della spremitura semisecca ad una pressione di circa 500 kg/cm2 polvere omogeneizzata, che comprende argille, pegmatiti, sabbia di quarzo e feldspati. Quindi i prodotti vengono cotti a una temperatura di 1200-1300 ° C.

In una certa misura, la produzione di questo materiale può essere considerata un modello per la formazione di rocce ignee che si verificano nella crosta terrestre. Pertanto, il granito ceramico è oggi considerato un degno sostituto di un minerale naturale.

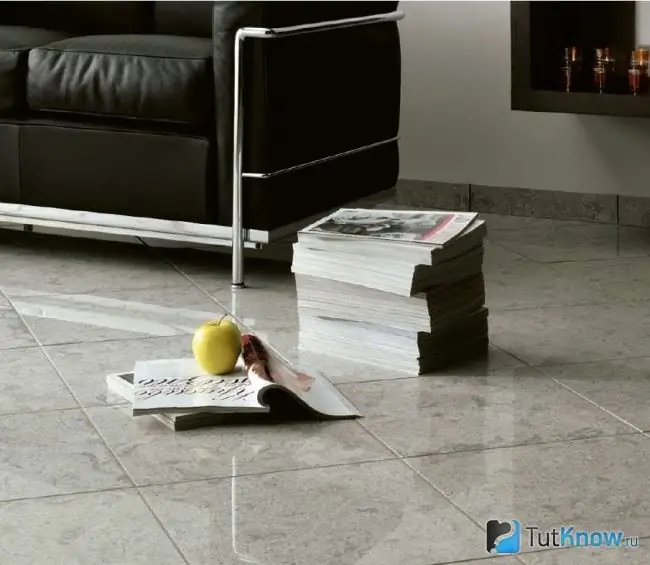

Le proprietà uniche di questo materiale consentono di utilizzarlo per il rivestimento esterno ed interno delle strutture dell'involucro edilizio. L'aspetto delle piastrelle, la loro ricca gamma di colori e texture consente di implementare molte soluzioni di design per pavimenti, facciate e interni. Il gres porcellanato, posato secondo la corretta tecnologia, aderisce perfettamente a pavimento e pareti per lungo tempo.

Il materiale ha un'idrofobicità estremamente bassa, inferiore allo 0,05% in peso. Per confronto: per il granito naturale questa cifra è del 5%. La resistenza al gelo del rivestimento è una conseguenza del basso assorbimento di umidità. Tuttavia, la bassa idrofobicità dei pavimenti in gres porcellanato porta alla loro sfogliatura se il rivestimento viene eseguito a temperature sotto lo zero su un impasto cementizio. Pertanto, tale posa del materiale è consigliata solo all'interno e all'esterno utilizzando una colla speciale invece della solita soluzione.

Grazie a metodi di produzione avanzati, il gres porcellanato ha altri vantaggi. Questi includono:

- Durezza del materiale … L'assenza di vuoti, microfessurazioni, inclusioni estranee e la densità della struttura rendono la piastrella estremamente resistente alle sollecitazioni meccaniche, il materiale è in grado di sopportare una forza di frattura fino a 0,5 ton.

- Resistenza all'abrasione delle piastrelle … Alcuni dei suoi tipi sono classificati come classe V della scala PEI, che è il materiale più durevole per questo indicatore, che consente di utilizzare il gres porcellanato per pavimenti in ambienti con un alto livello di inquinamento e alto flusso di traffico. Tali strutture includono supermercati, stazioni ferroviarie, aeroporti, uffici postali e molti altri.

- Resistenza all'acqua … L'indice di idrofobicità del granito ceramico è solo dello 0,05%. Per questo motivo le piastrelle non hanno eguali materiali tra le pietre naturali o altre ceramiche da rivestimento.

- Pulizia ecologica … A causa dei componenti naturali della composizione delle materie prime, le piastrelle non emettono sostanze tossiche che possono influire negativamente sulla salute umana. Questo non accade nemmeno con un forte riscaldamento.

- Resistenza al gelo … L'elevata densità del materiale ne determina la resistenza alle temperature negative. Pertanto, il gres porcellanato può resistere facilmente a gelate fino a 50 ° C.

- Consistenza del colore … Quando si realizzano piastrelle, il pigmento viene applicato direttamente sulla miscela di lavoro e distribuito uniformemente su tutto lo spessore del prodotto. Pertanto, l'usura dello strato superiore del rivestimento durante il funzionamento a lungo termine non influirà assolutamente sulla sua uniformità e colore.

Inoltre, il gres porcellanato è intrinsecamente resistente a un ambiente chimicamente aggressivo, resistenza a temperature estreme, il cosiddetto "shock termico". È possibile produrre piastrelle con una superficie strutturata con proprietà antiscivolo. Ciò è particolarmente vero quando si posano i rivestimenti per strada.

Lo spessore massimo del pavimento in gres porcellanato è di 30 mm. Tuttavia, questo indicatore praticamente non influisce sulla resistenza del rivestimento. Se il rivestimento è realizzato nel rispetto di tutte le regole per la posa del materiale, le piastrelle con uno spessore minimo di 3 mm non saranno meno durevoli delle stesse, ma con uno spessore di 30 mm.

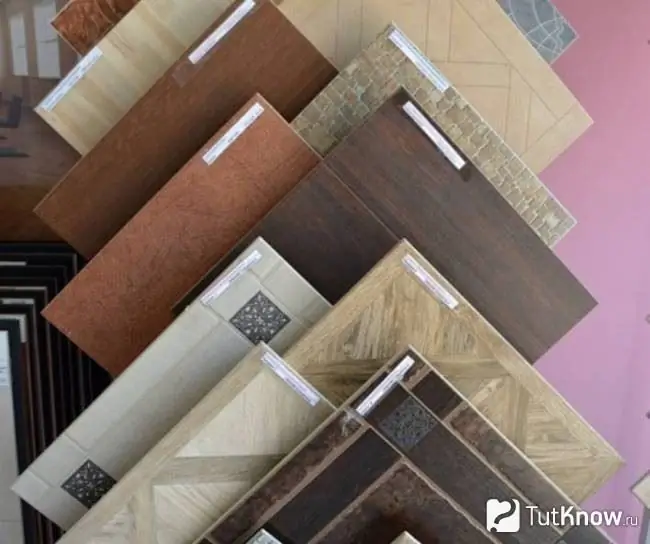

Le principali varietà di gres porcellanato per il pavimento

Se hai bisogno di acquistare granito ceramico per pavimenti in corridoio, corridoio, cucina, bagno o garage, prima di tutto dovresti conoscere i suoi tipi, ce ne sono diversi:

- Gres porcellanato tecnico … Esternamente, assomiglia alla sua controparte naturale. Il materiale è apparentemente poco impegnativo, ma è relativamente economico, tecnologicamente avanzato e può mantenere le sue qualità originali per decenni anche con un'intensa abrasione del pavimento con i piedi.

- Gres porcellanato lucido … Questa piastrella ha una lucentezza a specchio e sembra molto impressionante, ma a causa della complessità e della durata del processo di lucidatura, è più costosa della pietra opaca. Con il passare del tempo, man mano che svanisce, il sottile strato lucido diventa ruvido e diventa opaco. Questo processo è accompagnato dall'apertura dei pori del materiale, fino ad allora chiusi dalla lucidatura. Ottengono lo sporco, quindi il granito ceramico lucido viene verniciato durante la produzione. Questa procedura è spesso assente. In tali casi, subito dopo aver piastrellato il pavimento con gres porcellanato, si consiglia di ricoprirlo con cera, vernice, ecc.

- Gres porcellanato opaco … Non subisce alcuna lavorazione aggiuntiva e mantiene la consistenza acquisita dopo la cottura. L'aspetto modesto delle piastrelle opache è completamente compensato dalla loro elevata durezza.

- Gres porcellanato smaltato … Durante il processo di produzione, lo smalto viene applicato a questo materiale e fissato durante la cottura. Tali piastrelle sono più affidabili e resistenti delle normali piastrelle di ceramica, ma è comunque meglio usarle dove lo stress meccanico sul rivestimento è minimo. La vetratura offre un'imitazione realistica del marmo granito ceramico, del legno e di altri materiali naturali.

- Gres porcellanato satinato … Prima della cottura, i sali minerali vengono applicati sulla superficie di tale piastrella e diventa leggermente lucida, ma non scivolosa. Il lato esterno del prodotto è decorativo e non è destinato a sopportare carichi significativi.

- Gres porcellanato strutturato … Ha una superficie goffrata. Alcuni tipi di questo materiale possono imitare il parquet naturale o la pietra naturale. Inoltre, c'è una piastrella "sotto la pelle naturale" o "sotto il tessuto". Il granito strutturato viene lavorato in vari modi, dal decapaggio al rivestimento in foglia d'oro.

- Gres porcellanato rettificato … Questa è una piastrella con bordi tagliati. Quando viene posato senza soluzione di continuità, l'effetto del rivestimento è monolitico.

Tutti gli articoli di cui sopra sono disponibili in varie dimensioni. La dimensione più piccola del gres porcellanato per il pavimento è 5x5 cm e la più grande è 120x360 cm, ma tali lastre vengono spesso utilizzate non per il pavimento, ma per le facciate di rivestimento. Le piastrelle più richieste sono 30x30, 45x45, 60x60 e 40x40 cm.

Caratteristiche della scelta del gres porcellanato per il pavimento

Il granito ceramico è prodotto sotto forma di collezioni. Ognuno di essi include tessere di un certo tipo. Pertanto, per selezionarlo, è necessario prima familiarizzare con il catalogo del prodotto finito.

Lo scopo della stanza, in cui verrà eseguita la pavimentazione in granito ceramico, e la soluzione di interior design determinano in gran parte la scelta dell'uno o dell'altro tipo di piastrella. Ad esempio, per aree commerciali ed espositive, è più adatta una superficie a rilievo di rivestimenti, per officine di produzione - gres porcellanato tecnico antistatico o addensato e per ambienti con un'alta probabilità di contaminazione con oli o altre sostanze aggressive - materiale smaltato.

Inoltre, la scelta dei pavimenti in gres porcellanato è influenzata dal loro formato, spessore e peso. Diamo un'occhiata più da vicino all'uso di questi indicatori in questo caso:

- Formato piastrella … Questa è la sua lunghezza e larghezza. La scelta delle dimensioni dei pezzi adatte è importante per due motivi. Uno di questi è che le piastrelle piccole sono più leggere di quelle grandi, quindi sono più facili da lavorare. Ma d'altra parte, il gres porcellanato di grandi dimensioni crea meno cuciture nel rivestimento, che poi devono essere strofinate. Il motivo successivo: la posa di piastrelle di grandi dimensioni con un formato di 60x60 cm richiede un'attenta preparazione del fondo e le piastrelle piccole possono essere posate su una superficie meno uniforme.

- Spessore piastrella … È chiaro che più è grande, più forte è il materiale. Ma il suo prezzo è aumentato proporzionalmente. Per scegliere in modo ottimale una piastrella, tenendo conto del suo spessore, non dovresti pagare troppo per la resistenza del materiale con un "margine". L'aumento dei costi sarà giustificato solo se il rivestimento deve sopportare carichi maggiori sotto forma di installazione di attrezzature pesanti, macchine utensili e altre cose. A tal fine, nei magazzini e nei capannoni produttivi, viene utilizzato per la pavimentazione un materiale armato denominato “gres porcellanato tecnico”. E per stazioni ferroviarie, terrazze, negozi e altri oggetti civili, le piastrelle simili delle collezioni domestiche sono abbastanza adatte.

- Peso piastrella … Usando il granito ceramico all'interno, dovrebbe essere chiaro che in termini di caratteristiche, peso in particolare, è molto simile alla pietra naturale. La densità del materiale, che ne determina il peso e conferisce alla piastrella ottime proprietà, impone allo stesso tempo alcune limitazioni al suo utilizzo. Ad esempio, non tutti i pavimenti in legno o le pareti divisorie interne possono sostenere il peso del rivestimento in gres porcellanato.

La fase finale della preparazione in prevendita del gres porcellanato è la sua cernita per tono. Le tessere più simili tra loro sono confezionate in una scatola. Successivamente, il compito dell'acquirente è selezionare le tessere dello stesso colore per una determinata stanza. La marcatura del tono è indicata sulla confezione con il prodotto. Dovrebbe essere trattato con attenzione, poiché altrimenti sarà difficile scegliere la tonalità richiesta da qualsiasi altro lotto di merci.

E infine, l'ultimo. Quando si sceglie il granito ceramico, è necessario prestare attenzione al paese del produttore. Il luogo in cui viene prodotto il materiale conta molto. Le piastrelle più costose sono prodotte in Spagna e in Italia. Questi prodotti sono considerati d'élite, si distinguono per l'eleganza speciale e utilizzano le tecnologie più costose e avanzate nella loro produzione. Il granito ceramico proveniente dalla Turchia, dalla Cina e da un certo numero di altri paesi europei è più economico. Anche la Russia produce tali piastrelle e, a giudicare dalle numerose recensioni favorevoli, in termini di lavorazione, non è inferiore ai prodotti della maggior parte dei concorrenti.

Tecnologia per la posa del gres porcellanato a pavimento

Posare correttamente le piastrelle in gres porcellanato sul pavimento è un compito piuttosto problematico. Sembra un rivestimento normale, ma ha le sue sfumature. L'installazione del rivestimento consiste in diverse fasi, ognuna delle quali deve essere eseguita in sequenza e tecnologicamente.

Preparazione del pavimento prima del rivestimento

I requisiti principali per il supporto prima della posa del gres porcellanato sono la pulizia, la mancanza di umidità e una superficie uniforme. Pertanto, prima di iniziare il lavoro, il pavimento deve essere pulito dal vecchio rivestimento, rimuovere macchie di muffa, ruggine o grasso, riparare le crepe e gli spazi trovati, quindi livellare e adescare.

In caso di differenze significative nel piano del pavimento, è necessario utilizzare malta cementizia per livellarlo. Con piccole differenze: miscele autolivellanti che creano un massetto sottile versandolo. L'adescamento della base finita deve essere eseguito 2-3 volte dopo che il pavimento si è asciugato.

Per organizzare una base in legno per il rivestimento con granito ceramico, sui tronchi del pavimento devono essere fissati fogli di compensato con uno spessore di almeno 12 mm o truciolato. I giunti tra loro devono essere sigillati con stucco per legno, quindi la superficie deve essere innescata e impermeabilizzata. L'adesivo per la posa di piastrelle su tale supporto deve essere elastico. Tipicamente, tale composizione include resine epossidiche o poliuretano.

Marcatura della superficie del pavimento

Prima di posare il gres porcellanato sul pavimento, è necessario scegliere il modello del futuro rivestimento. La disposizione dei suoi elementi influisce sulla percezione dello spazio della stanza. Un rivestimento in piastrelle rettangolari allunga visivamente la stanza, il rivestimento di piastrelle piccole aumenta visivamente la sua area e di piastrelle grandi la riduce. In ogni caso, indipendentemente dalla configurazione del pavimento, il gres porcellanato dovrà essere tagliato in corrispondenza delle spalle delle strutture esistenti o degli scarichi dei tubi. Pertanto, nella fase iniziale, quando si elabora uno schema di installazione, è necessario determinare quante piastrelle dovranno essere tagliate e quali saranno le dimensioni delle loro parti durante l'approvvigionamento. Ritagli identici di piastrelle possono essere posizionati attorno al perimetro della stanza, formando una fila continua di essi, e al centro della stanza, posare un'intera piastrella.

Se non prepari le piastrelle tagliate, ma inizi semplicemente a posare il pavimento da una delle pareti, dovresti prepararti al fatto che la simmetria del suo motivo sarà rotta, poiché il taglio del materiale dovrà ancora essere eseguito vicino la parete opposta, ma già in lavorazione. Se le dimensioni della stanza ti consentono di riempire il pavimento in lunghezza o in larghezza con file di piastrelle solide senza rifiniture, considera te stesso molto fortunato.

Se la base è già pronta per il rivestimento, le linee centrali dovrebbero essere disegnate su di essa per facilità d'uso. È meglio usare una linea di vernice rivestita per questo. Per prima cosa, misura la lunghezza delle pareti con un metro a nastro e segna il loro centro sui lati corrispondenti del pavimento.

Successivamente, è necessario tirare il cordone di vernice lungo il pavimento tra i segni dei centri delle pareti longitudinali opposte e rilasciarlo bruscamente. Ci sarà una traccia sul pavimento sotto forma di una linea centrale piatta. La stessa procedura dovrebbe essere eseguita con le pareti trasversali. L'intersezione di due linee centrali reciprocamente perpendicolari punterà al centro del pavimento.

Le piastrelle devono essere posate, concentrandosi su questo markup. Con il suo aiuto, è facile determinare le dimensioni delle parti delle piastrelle che saranno posizionate sui monconi. Si consiglia di provare prima gli elementi di rivestimento preparati a secco sul pavimento e numerarli per ulteriori lavori con essi.

Preparazione dei materiali prima della posa del gres porcellanato

Prima di iniziare l'installazione, è necessario rimuovere lo strato protettivo dalle piastrelle di granito ceramico, che viene applicato al materiale dai suoi produttori per un trasporto sicuro. Di solito è paraffina o cera tecnica. La paraffina può essere facilmente rimossa con una spatola e la cera può essere rimossa con detergenti progettati per rimuovere il grasso.

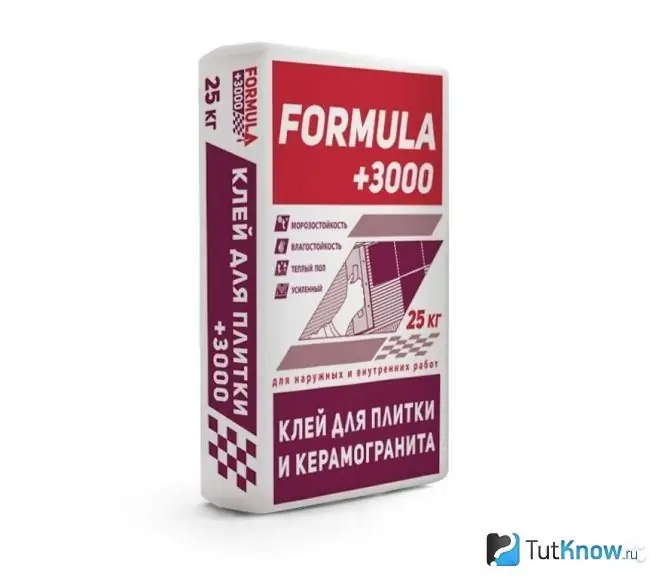

Per la posa di granito ceramico sul pavimento, viene utilizzata una colla speciale di maggiore resistenza. Contiene un gran numero di additivi polimerici che forniscono questa proprietà alla composizione.

Dopo aver terminato la preparazione del fondo e delle piastrelle per la posa, la miscela adesiva asciutta deve essere diluita con acqua nella proporzione indicata sulla confezione della polvere. Mescolare la colla fino a che liscio dovrebbe essere fatto con un mixer o un trapano con un accessorio speciale. Il pot life della miscela finita va dalle due alle otto ore, quindi si consiglia di prepararlo in lotti.

Posa del gres porcellanato a pavimento

Il punto principale a cui prestare particolare attenzione durante l'installazione del granito ceramico è eliminare la comparsa di vuoti nello strato adesivo che collega il materiale alla base. Sebbene una tale tessera sia dura, è piuttosto fragile. Pertanto, con un carico maggiore sul prodotto nel luogo di formazione di una cavità non riempita di colla sotto di esso, le piastrelle in gres porcellanato possono facilmente scoppiare. Per ridurre al minimo questo rischio, la miscela adesiva viene applicata sia alla base che al retro del prodotto.

Applicare l'adesivo sul pavimento e stenderlo uniformemente con una spatola dentata. Le scanalature risultanti favoriscono una migliore adesione del materiale cementizio alle piastrelle. Durante l'installazione, ogni prodotto deve essere posizionato su un bordo e quindi abbassato con cura dal piano di superficie sull'area del pavimento trattata con la colla. In questo caso, dovrebbe essere esclusa la spremitura della colla dalle cuciture tra le piastrelle.

La posizione di tutti gli elementi di rivestimento sullo stesso livello orizzontale dovrebbe essere controllata dal regolamento edilizio. Se necessario, puoi far precipitare leggermente la piastrella con un martello di gomma o viceversa - aggiungere la colla sotto di essa.

Affinché il rivestimento del pavimento abbia le stesse cuciture, attorno alle piastrelle vengono installate speciali croci divisorie, due su ciascun lato del prodotto. Per il gres porcellanato, il loro spessore deve essere di almeno 3 mm. L'adesivo sotto le piastrelle acquisisce una resistenza sufficiente entro 3-4 giorni.

Trascorso tale periodo, le croci devono essere rimosse e deve essere iniziata la stuccatura delle cuciture di rivestimento. Il lavoro di qualità è molto importante. L'aspetto finale del rivestimento in gres porcellanato dipende in gran parte da esso.

Il giunto di malta dovrebbe essere selezionato in un colore che corrisponda al design della stanza. Si applica con una spatola di gomma, riempiendo accuratamente le cuciture della fodera. Si consiglia di riempire i giunti del pavimento alle pareti o alle uscite dei tubi non con un giunto, che può rompersi durante le vibrazioni, ma con un sigillante siliconico.

Dopo che la fuga si è asciugata, le piastrelle devono essere pulite da tracce di stucco, colla e sigillante. Per fare questo, puoi usare un panno imbevuto d'acqua o una soluzione di qualsiasi agente ossidante. La posa del rivestimento è completata dalla posa dei battiscopa.

Come posare il gres porcellanato sul pavimento - guarda il video:

Se osservi scrupolosamente la tecnologia sopra descritta per l'installazione di pavimenti in gres porcellanato, il risultato di un lavoro di alta qualità sarà un rivestimento affidabile che imita magnificamente qualsiasi materiale naturale. Buona fortuna!